ゼロからわかる! 製版ってなに?

製版とは

現在、世の中に出回っている印刷物の多くは「オフセット印刷」という方法で刷られています。

これは大量の印刷物を効率よく刷るのに適した方法なのですが、家庭用プリンタのように紙とインクでクリックひとつ! というわけにはいきません。

印刷機、紙、インクなどとは別に「刷版」と呼ばれるアルミの板、ハンコのようなものが必要になります。(実際の印刷現場でも「板」や「ハンコ」と呼ばれています)

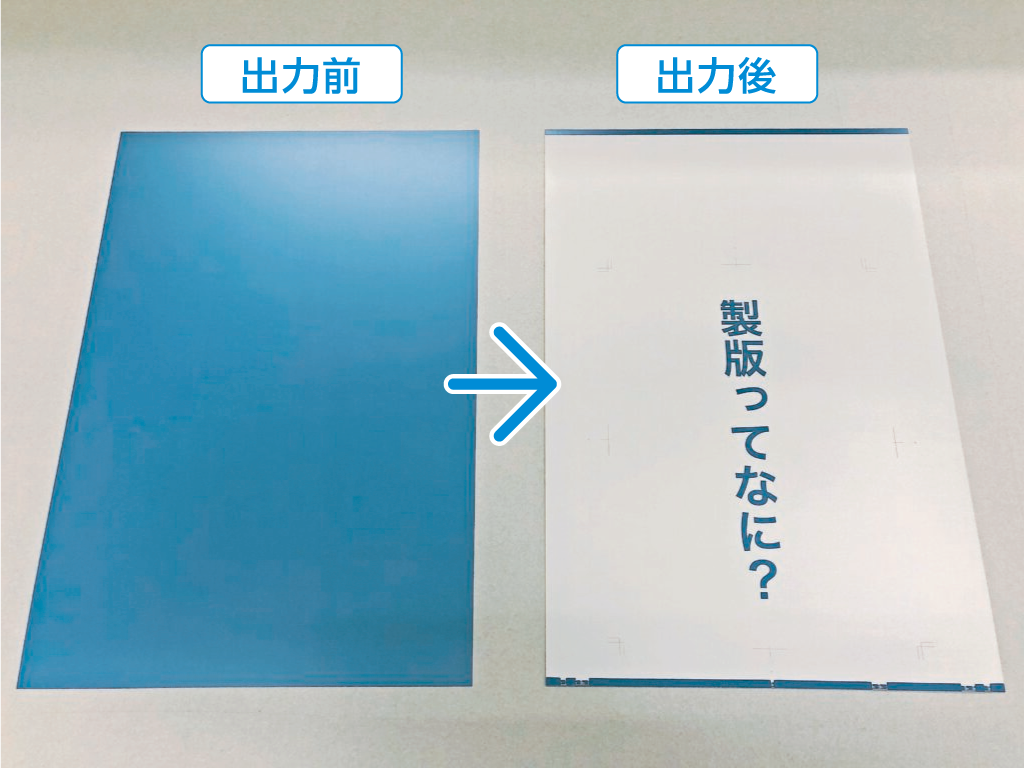

製版は印刷の直前、このハンコを出力する工程を指します。

左側が出力前、右側が出力後の刷版です。

青い部分にだけインクがのるので、この場合は文字とトンボ(仕上がりの位置を示すマーク)だけが紙に印刷されます。

刷色が1色なら1枚、4色なら4枚と、使用する色の数だけ版も必要です。

版の大きさは使用する印刷機によって異なり、弊社の在庫に限ってもA3程度の小さなものから幅が1メートルを超えるものまでさまざまなサイズがあります。

厚さは0.15〜0.3ミリ程度とかなり薄いため、不用意に触わると手を切ってしまうことも……。

もちろん、丁寧に扱わないと簡単に破損してしまいます。

また、指紋汚れが印刷不良の原因になるため、取り扱う際は手袋を着用し、印刷領域には触れないよう注意して作業しています。

作業① データチェック

まず最初に、入稿されたデータが印刷に適しているかどうかを確認し、必要に応じて修正していきます。

チェックする項目はデータの形式によっても変わってきますが、思いつくままにあげていくと……

- 仕上がりサイズに間違いはないか

- CMYKカラーでできているか

- 色数は適当か

- 解像度は足りているか

- リンクは外れていないか

- フォントエラーは起きていないか

- トンボがレジストレーションになっているか

- 必要な塗り足しはあるか

- オーバープリントは適切に設定されているか

- リッチブラックが使用されていないか

- 不要なアタリ罫は残っていないか

- ノンブルの位置はそろっているか

- 文字がフローしていないか……etc

……目が痛くなってきますね。

専門用語ばかりで意味がわからないと思いますが、とにかくたくさんあるんだ! と思っていただければ大丈夫です。

また、後加工の方法によってはさらに気をつけなければいけないことがあります。

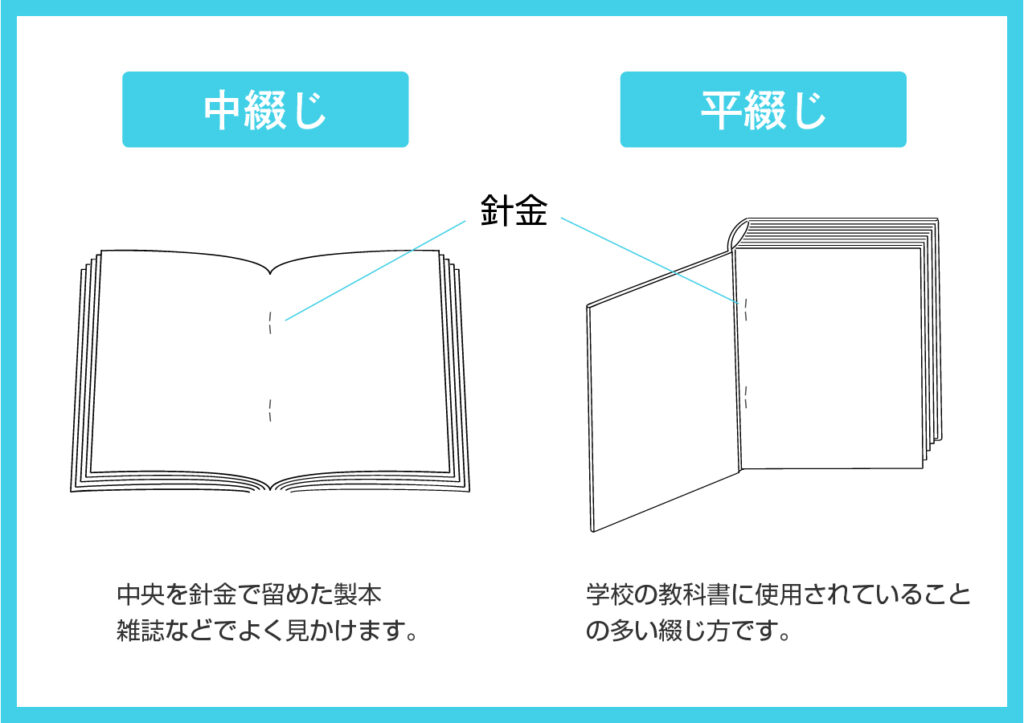

たとえば紙を重ねて製本する「中綴じ」の場合。

中央付近のページが外に飛び出すため、断裁のときにデザインの一部が切れてしまうことがあります。

データの段階で考慮されていれば問題ありませんが、そうでない場合は「クリープ処理」(データの位置を動かす処理)をしなければいけません。

逆に、「平綴じ」のように開きが悪い製本の場合は、綴じの近くを中心にデザインに影響がないかチェックする必要があります。

見開きをまたぐテキストなどは要注意ですね。

このデータチェックをおろそかにすると、後々になってデータ修正からやり直し、なんてことにもなりかねません。

大変ですが、非常に神経を使うところです。

……そういうこともあって、「ちょっとデータ見といてよ」と言われるのが個人的には一番緊張します。

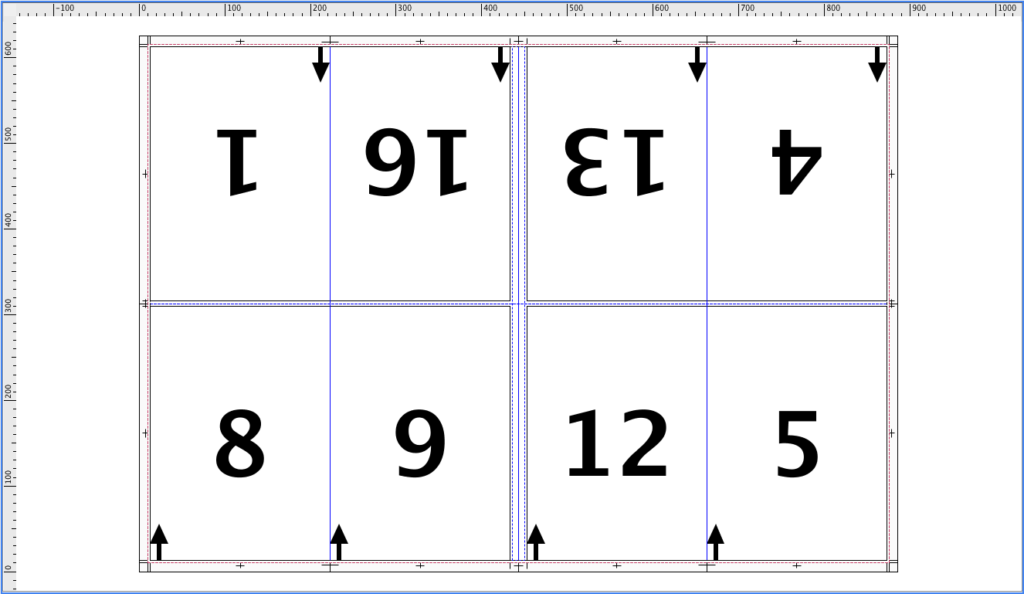

作業② 面付け

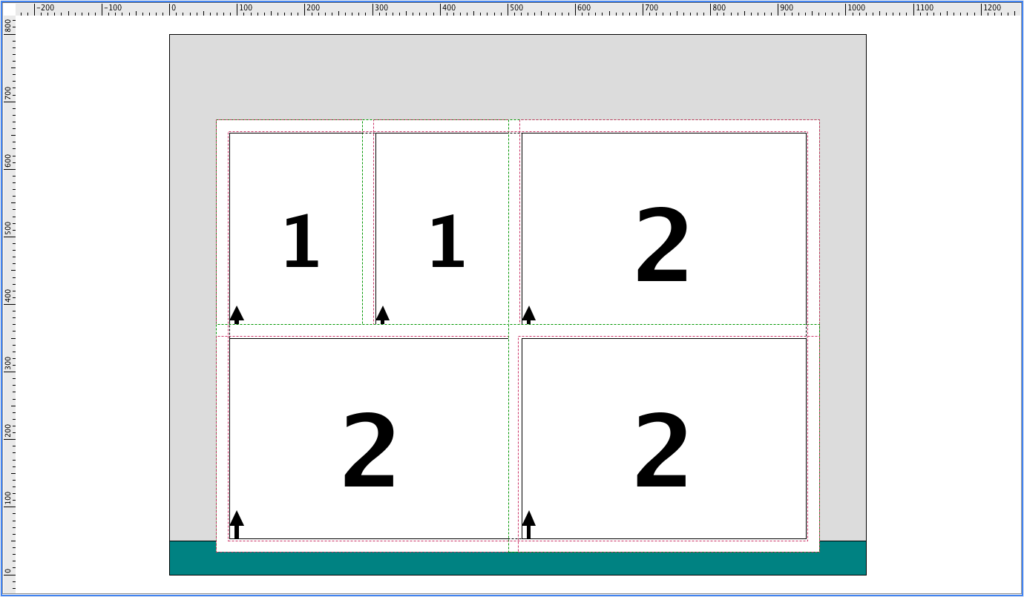

データに問題ないことが確認できたら、次は「面付け」を行います。

面付けというのは、効率よく印刷するために版面を設計する作業のことです。

たとえばA4のチラシを印刷する場合、A4の紙に1枚ずつ刷ることはまずありません。

何千、何万枚という単位で印刷するのに効率が悪いからです。

大抵はより大きな紙やロール状の用紙を使い、何面、何種類も一気に印刷して、そのあとにそれぞれのサイズに断裁していきます。

また、本のようなページ物の場合は、複数ページで構成される「折」を単位に面付けをしていきます。

正しく折ることでページ順になるよう並んでいます。ページ数の多い印刷物は、この「折」をいくつも重ねて作ります。

データチェックと同じように、この面付けも一筋縄ではいきません。

印刷機の仕様によって焼く位置は違いますし、特殊な部品を配置しなければいけない場合もあります。(それも決められた場所に置かなければいけなかったり……)

綴じ方によって正しい面付けも変わるため、製本について最低限の知識も不可欠です。

もちろん用紙に収まらなかったり表裏を間違えたりすると大問題。

ミスは絶対に許されません。

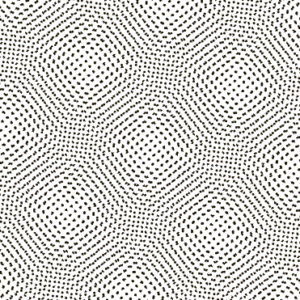

作業③ RIP処理&出力

面付けが終わったらRIP処理を行い、いよいよ刷板の出力へと移っていきます。

「RIP(Raster Image Processor)処理」というのは、乱暴に言ってしまうと印刷に必要な「網点」を作るコンピュータ上の処理を指します。

新聞などがわかりやすいと思いますが、オフセット印刷では色の濃淡を点で表現しています。

より望ましい印刷結果を得るためには、それぞれの印刷物に合った設定でRIP処理をしなければいけません。

なかには網点にしてはじめてわかる問題もあるため、処理したデータはモニター上で必ず確認をします。

作業④ 検版

最後に出力した版をチェックして、キズやへこみ、汚れがないか、面付けは指示通りになっているかなど、最終的な確認を行います。

このとき、原稿を版の上に置いてパタパタとあおることで内容をチェックします。(「あおる」「あおりをいれる」「あおり検版」などと呼びます)

例によって気をつけなければいけないところをあげるとキリがないのですが……

修正や差し替えが反映されているか確かめたり、「奥付」や「印行」といった印刷物のバージョンがわかる場所を確認したりすることが特に重要でしょうか。

ここでミスが発覚すると出し直しになってしまうのですが、ここでミスに気づけないともっと大変なことに……。

一番慎重さが求められる作業です。

おわりに

いかがだったでしょうか。

謎の仕事、製版について少しでもわかっていただけたでしょうか。

ちなみに、今回紹介したのは「CTP」(Computer To Plate)と呼ばれる製版方式です。

これはコンピュータのデータから直接版を出力するやり方で、今のところもっとも一般的な製版方法になります。

CTPが普及する前は版を出すために物理的なフィルムを作る必要があり、そのフィルムを作る工程を製版と呼んでいました。

言葉の意味自体が今とは違っていたんですね。

当時に比べると製版の作業風景はずいぶん変化しましたが、印刷における重要性に変わりはありません。

デザインソフトの進化によってさまざまな表現が可能になった一方、それが印刷に思わぬ影響を与えるケースも増えてきました。

今も昔も、安全な印刷にはプロの手が欠かせないのです。